- 详情介绍

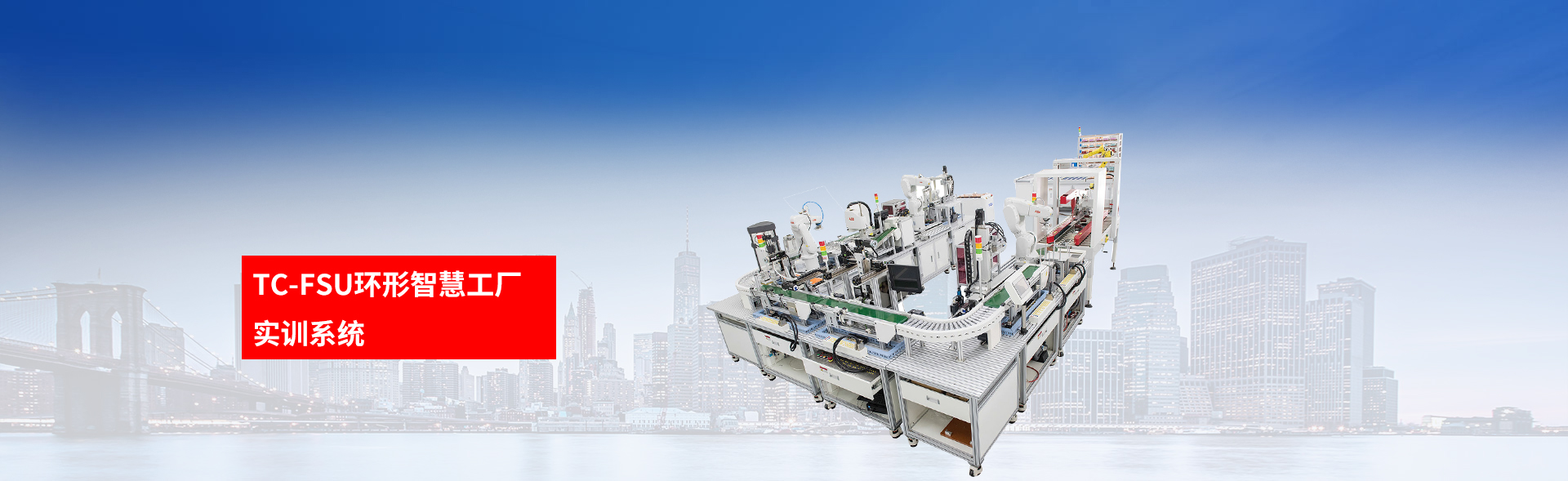

TC-WRO1微型柔性加工实训系统

一.装置概述

微型柔性加工实训系统(MPS)的最大特点是它的综合性和系统性,在这里,机械技术、电机驱动技术、电工电子技术、传感测试技术、接口技术、信息变换技术、网络通信技术等多种技术有机地结合,并综合应用到生产设备中;而系统性指的是,生产线的传感检测、传输与处理、控制、执行与驱动等机构在微处理单元的控制下协调有序地工作,有机地融合在一起。可编程序控制器(PLC)以其高抗干扰能力、高可靠性、高性能价格比且编程简单而广泛地应用在现代化的自动生产设备中,担负着生产线的大脑——微处理单元的角色。生产控制系统采用模块组合式的结构,各工作单元是相对独立的模块,可根据实训需要或工作任务的不同进行不同的组合、安装和调试,达到模拟生产性功能和整合学习功能的目标。

二.设备特点

1.高度集成:通过工业以太网、现场总线等网络通讯技术将系统中的所有单机模块设备进行高度的集成。与工业现场形式完全相同。

2.单元模块化:系统中的单元设备具有“联机/单机”两种操作模式。所有的单元设备的软硬件均可以脱离系统独立操作,可用单机设备为平台,进行单项技术的研发,易扩展。

3.开放性:具有自主知识产权的软件源代码。用户可以进行深层次的软件系统二次开发,方便老师和同学课题研究工作。具有可展性:系统软、硬件部分预留扩展空间

4.交互式图形化操作界面,控制软件采用WINDOWS操作系统,具有交互式和图形化特点,操作简单易学,自动化程度高,使教师和学生在很短的时间之内就可以掌握对系统的操作。

5.通过计算机与各单元及传感器的通讯,将系统中各环节的状态显示在操作界面上,使操作者通过计算机随时了解系统各环节的工况、状态、运行数据,掌握系统运行状态。

6.实训指导书等资料齐备:除提供相应的教学大纲外,还应提供系统整体的实验指导书,包括机械篇、电控篇及软件篇。详细介绍各设备特点、原理、设计思想、计算方法。并拓展介绍工业上常用的相关元件及设备。

三.技术参数

序号 | 名称 | |

1 | 输入电压 | 单相三线制 AC220V±10% 50Hz 1A |

2 | 输出电压 | 24VDC 具有限流型短路软保护和自恢复功能 |

3 | 整机功率 | ≤1.5Kw |

4 | 安全保护措施 | 具有过载保护、短路保护、漏电保护等功能,所有电器 安全符合相关的国标标准 |

5 | 工作环境 | 温度0℃-+55℃ 相对湿度<85%(25℃) |

6 | 接地 | 第三种接地 |

7 | 整机尺寸 | 约3200mm×2000mm×1800mm |

四.设备组成

1、环形工件传输单元

序号 | 名称 |

1 | 该单元由四条直线传输带组成 |

2 | 三条直线传输带有二个拦截缸和一个夹紧缸,一个为一个拦截缸 |

3 | 夹紧缸附近有检测传感器 |

4 | 每条传输带由交流减速电机驱动 |

5 | 控制系统由开关电源、可编程序控制器、按钮、I/O接口板、通讯接口板、交流减速电机、电磁阀及气缸组成 |

6 | 主要完成工件上料、传送并传递工件颜色 |

2、供料工作站

序号 | 名称 | |

1 | 机械部分 | 井式储存料仓 |

自动推料装置 | ||

2 | 控制部件 | 可编程序控制器PLC |

开关电源:AC 220输入输出DC 24V/4.5A | ||

按钮控制面板:8个按钮 | ||

两组电控气阀及其执行器件 | ||

PLC控制回路面板 | ||

各种工业传感器2个 | ||

3、视觉工作站

序号 | 名称 | |

1 | 机械部分 | 传动输送带机构 |

两个工件定位机构 | ||

一套图像采集机构 | ||

2 | 控制部件 | 可编程序控制器PLC |

摄像头以及处理器 | ||

开关电源:AC 220输入输出DC 24V/4.5A | ||

按钮控制面板: 8个按钮 | ||

二组电控气阀及其执行器件 | ||

PLC控制回路面板 | ||

各种工业传感器3个 | ||

4、搬运工作站:

序号 | 名称 | |

1 | 机械部分 | 小型气动机械手 |

气动伸缩横臂 | ||

交流伺服电机与蜗轮减速箱驱动的回转台 | ||

气动夹爪上下抓取机构 | ||

2 | 控制部件 | 可编程序控制器PLC, |

开关电源模块:AC 220输入输出DC 24V/4.5A | ||

按钮控制面板:8个按钮 | ||

三组电控气阀及其执行器件 | ||

PLC控制回路面板 | ||

各种工业传感器3个 | ||

一套伺服驱动单元 | ||

5、加工工作站

序号 | 名称 | |

1 | 机械部分 | 24V直流电机与蜗轮减速机驱动的回转工作台 |

模拟换刀加工机构(步进电机控制) | ||

气缸驱动的打孔电机组件 | ||

气缸驱动的检测缸组件 | ||

2 | 控制部件 | 可编程序控制器PLC |

开关电源:AC 220输入输出DC 24V/4.5A | ||

控制面板: 4个按钮 | ||

检测工件和转台到位传感器 | ||

三组电控气阀及其执行器件 | ||

PLC控制回路面板 | ||

各种工业传感器8个 | ||

一套步进驱动系统 | ||

6、装配工作站

序号 | 名称 | |

1 | 机械部分 | 推料装置 |

自动换仓装置 | ||

装配装置 | ||

真空抓取装置 | ||

2 | 控制部件 | 可编程序控制器PLC |

开关电源:AC 220输入输出DC 24V/4.5A | ||

控制面板:八个按钮 | ||

推料以及抓取控制机构 | ||

五组电控气阀及其执行器件 | ||

PLC控制回路面板 | ||

各种工业传感器8个 | ||

一套真空控制系统 | ||

7、喷涂工作站

序号 | 名称 | |

1 | 机械部分 | 传动输送带机构 |

模拟喷涂机构 | ||

工件反转机械手 | ||

烘干装置(带温度控制) | ||

2 | 控制部件 | 可编程序控制器 |

开关电源:AC 220输入输出DC 24V/4.5A | ||

按钮控制面板: 4个按钮 | ||

四组电控气阀及其执行器件 | ||

PLC控制回路面板 | ||

各种工业传感器3个 | ||

温度显示器一个 | ||

8、提升与仓储工作站

序号 | 名称 | |

1 | 机械部分 | 步进电机驱动的水平滑台 |

步进电机驱动的顶升平台 | ||

气动驱动的推出部件 | ||

分类料仓(十六个工位) | ||

2 | 控制部件 | 可编程序控制器 |

开关电源:AC220输入输出DC24V/4.5A | ||

按钮控制面板:8个按钮 | ||

单电控气阀及其执行器件 | ||

PC控制回路面板 | ||

两个步进控制单元 | ||

各种工业传感器2个 | ||

五.系统控制配置

1、三菱系统配置

每个工作站配置一台三菱PLC,FX3U系列的PLC,配置FX30485模块用于联网控制。

2、西门子系统配置每个工作站配置一台西门子1200系列的PLC,通过以太网联网控制每一工作站。

学生依据控制要求配置相应的硬件网络模块,编写各单元PLC程序,通过该网络技术、把多个单元组成一套完整的现代生产物流系统。使学生在编程和控制实践中,更加直接、有效地学习和掌握该总线通讯技术,了解现场通讯在工业自动化生产中的重要作用。

3、3D虚拟仿真软件

3D建模:基于针对外部CAD系统的标准化导入过滤器,STEP、IGES、VRML和STL的导入过滤器,CAD基本功能:定义本地坐标系统(主框架),用于对象的简单相对定位,通过对几何形状、动力学特性、材料和物理属性的参数设定进行建模,工业机器人系统和大量自动化元件的数据库,功能强大的自动化机构数据库,DXF、STEP、IGES、VRML和STL的导出过滤器。

仿真:包括模拟物理效果,传输管道连接,链传动,故障模拟,传感器模拟,可以通过PC服务器通讯,连接任意PLC控制器.,虚拟再现真实的控制信号下的运动结果,软件自身可以支持多种工业自20动化设备控制语言。

产品中心

联系我们

手机官网

销售一部

销售一部