- 详情介绍

一、概述

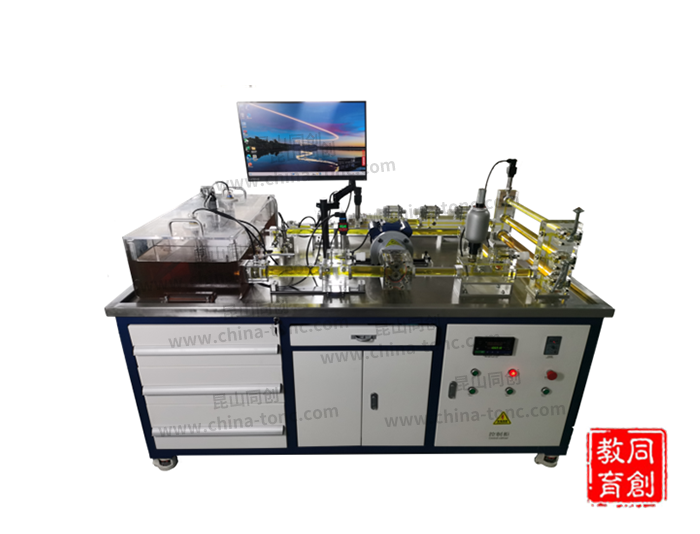

液压流体可视化研究试验平台主要由液压油箱、液压动力单元、液压主控制阀、溢流阀、泵进口节流阀、回油节流阀、高速摄像系统、数据采集系统构成。油箱、泵吸油管、液压泵、泵出口压油管、液压控制阀采用亚克力透明材料制作,分别研究管道、泵内、阀口及油箱中液流与气泡的流动规律,为液压元件内部流动及设计提供实验依据。

二、应用领域及研究意义

1.教育与培训

通过透明的液压元件和管道,学生可以直观地观察液压系统的工作原理和油液流动情况,从而加深对液压传动原理的理解。

2.科研与开发

在科研机构和企业的研发部门,液压流体可视化实验台用于研究液压元件的性能、优化液压系统设计以及开发新的液压技术。通过可视化技术,研究人员可以更准确地分析液压系统的动态行为和故障模式。

3.工业维护与故障诊断

液压流体可视化实验台可以帮助维护人员在不拆卸设备的情况下,对液压系统进行状态监测和故障诊断,提高维护效率和系统的可靠性。

4.在航空航天领域,液压系统用于控制飞机的飞行表面和其他关键功能。液压流体可视化实验台可以模拟航空液压系统的工作环境,用于测试和验证系统的性能,确保飞行安全。

5.液压技术还广泛应用于汽车、建筑机械、农业机械等其他工业领域。用于产品设计验证、性能测试和技术培训。

它在教育、科研、工业维护和高端制造等多个行业中都有着重要的应用价值。通过提供直观的液压系统工作状态,它有助于提高相关领域专业人员的技能和知识水平,对液压系统的设计提供事实依据。

6.直观教学和实践操作:科研人员可以通过观察液压系统的实时工作情况,加深对液压传动原理的理解,并在实际操作中掌握系统的基本操作和调试技能。

7.故障排查:实验台可以模拟液压系统中进油口漏气、堵塞故障,科研人员可以通过观察这些现象来学习如何快速准确地定位和解决问题,这对于设计可靠的液压系统至关重要。

8.系统设计和性能研究:通过实验台,科研人员可以在设计阶段预测和分析不同设计方案的性能,以及在实际运行中对系统进行优化。这种可视化的方法有助于识别系统瓶颈和改进点,从而设计出更高效、更经济的液压系统。

9.科研实验和技术创新:液压流体可视化实验台提供了一个平台,用于进行液压传动系统的性能研究、优化设计以及故障诊断等科研工作,为液压技术的创新和发展提供实验依据。

三、主要特点与设备组成

1.所有液压元件、油路块、管路均采用亚克力透明材料制作,表面抛光处理,可清晰的看清内部结构及流体流动状态。

2.精确的传感器,可进行压力、流量、温度的显示并输出标准信号模拟量;3.电机、泵一体,采用变频器控制,可进行无极调速,运行稳定,噪音低。并带有移动导轨,可根据试验需求随意改变进出油口管路的长度。

4.配备福马轮,且具有锁紧装置。

5.工作平台采用平台式钢架结构,台面采用不锈钢材质并设计集油槽,最低处连接废油盒。

6.台面带有显示器支架,可XYZ轴任意调整,显示器下方配有电脑主机放置平台,可放置电脑主机。

7.用电的安全性:带有电流型漏电保护,对地漏电电流超过30mA即切断电源,保证用电时的安全。

四、可以完成的实验项目

序号 | 项目名称 |

1 | 常温、进口压力0.1MPa状态下,管径中φ10、φ20、φ30管道中油液流动状态 |

2 | 常温、φ20管径状态下,进口压力0.1MPa、0.3MPa、0.5MPa时油液流动状态 |

3 | 常温、进口压力0.2MPa状态下,油箱中气泡产生、上浮及破灭过程 |

4 | 常温、进口压力0.5MIPa状态下,油液在不同形状阀口处流入、流出的流场状态 |

5 | 不同吸油压力时泵吸油口的流场状态 |

6 | 不同油液温度下油箱内气泡产生、上浮及破灭的过程 |

7 | 不同吸油压力下齿轮泵内流动状态 |

8 | 智能化数据采集系统实验:可进行实验数据采集、分析、处理、即时显示、实验曲线自动生成等功能实验 |

五、主要技术参数

序号 | 名称 | 技术参数 | |

1 | 外啮合齿轮泵(透明化) | 公称排量 | 6.63mL/r |

最高工作压力 | 2.5MPa | ||

2 | 驱动电机 | 电压 | ~380V |

功率 | 1.1KW | ||

转速 | 1450r/min | ||

3 | 油箱容积 | 80L | 附件:液位计,吸油/回油过滤器等 |

4 | 安全保护 | 具有漏电压、漏电流保护装置,符合国家安全标准 | |

5 | 可编程序控制器(PLC) | 三菱FX3SA-20MR系列(可根据用户需要,选配西门子,欧姆龙等其它品牌) | I/O口20点 |

继电器输出形式 | |||

电源电压:AC 220V/50Hz | |||

控制电压为DC24V | |||

6 | 传感器系统 | 压力传感变送器 | 精度等级:0.2级 量程:0-6Mpa |

涡轮式流量传感器 | 精度等级:0.5级 量程:0-40L/min | ||

温度传感变送器 | 精度等级:0.5级 量程:-10-150℃ | ||

数据采集卡 | 12位精度32通道的AD卡 | ||

7 | 实验台外形尺寸 | 长×宽×高 | 1700mm×800mm×1100mm |

产品中心

联系我们

手机官网

销售一部

销售一部