- 详情介绍

一、概述:

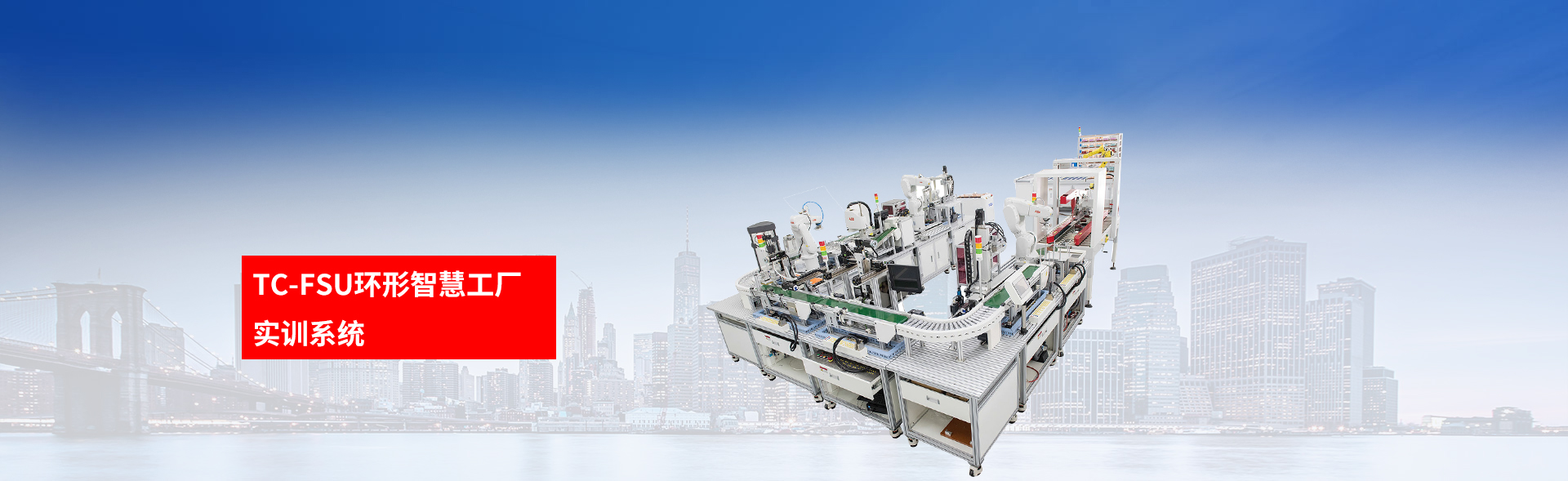

该系统是一个符合中国制造2025与工业4.0相关技术要求的智能工厂及综合教学实践系统,利用智能控制技术、网络通讯技术、信息物联技术、虚拟仿真技术,实现智能化生产、智能化过程协同、智能化互联互通、智能化资源管理、智能化质量管控等功能。系统集成生产对象的制造,组装、质检、打标、包装、物流仓储等主要生产工序,同时需集成智能CPS、MES系统,实现从客户下单、产品排产、原材料出库、产品制造、质量监控、成品入库等各环节的信息化和可视化。作为教学实验实践系统,该系统还配备技能人才培训所需的完整的课程体系和培训教材,并体现出师资培训、产学研开发等特色。

二、主要特点:

系统设计在整体上能保证达到安全可靠、功能齐全、性价比高、操作维护简便等特点;

1、先进性:系统充分融合当今智能制造设备所包含的主要元素,集PLC技术、机器人技术、个性化定制、柔性生产技术、工业物联网系统、网络信息技术、机器视觉技术、RFID技术、智能仓储技术、AGV小车转运技术、虚拟仿真技术等众多先进技术于一身,以展现当前最新发展水平,适应时代发展的要求;

2、可靠性:系统采用被行业认可的知名品牌和设备,充分考虑学校智能制造实验室的实际需求和技术发展趋势,设计和选用功能与要求均宜于智能制造实验室建设的系统配置方案,通过严密、有机的组合,实现最佳的性价比,确保可靠性与实用性;

3、可扩展性:系统采用模块化配置,便于集中管理与分散控制,总体结构应保证系统的兼容性和可扩展性;

4、安全性:系统具有接地保护、过载保护、短路保护、漏电保护、误操作保护等功能,安全性符合相关的国标标准,所有材质均符合环保标准,所有元器件满足国家CCC认证。

三、主要结构:

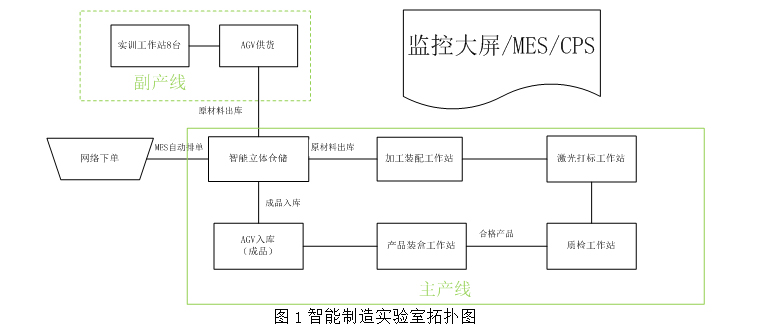

实验室主要包括两部分,其拓扑结构图可参考图1。

1、智能制造主产线:主产线以电机应用产品为生产对象,研究工业4.0在智能制造过程中的要素、关键应用技术、产线柔性化生产以及物理系统和信息系统集成技术,包括网络下单区、加工装配工作站、质检工作站、打标工作站、装盒工作站、AGV、输送线、立体仓储、监控大屏。

2、智能制造副产线:副产线包括AGV、2台实验工作站

1)加工装配工作站采用机器人完成产品加工和自动装配工艺,包括:自动上料、视觉检测、机器人装配、自动锁螺丝、下料;

2) 激光打标工作站采用激光雕刻机对固定标识以及客户个性书写内容进行展示,包括上料、雕刻、缓冲、下料;

3) 质检工作站采用机器人实现产品质量检测,如:产品功能检测、外观机器视觉检查,检测后如需继续装配可增设装配功能,展示产品质检过程,包括:上料、功能检测、机器视觉外观检查、合格放行、不合格品下线;

4) 产品装盒工作站采用机器人完成产品装盒,通过自动贴标机打印二维码及贴标,绑定产品标识与生产过程,包括:底盒上料、产品入盒、合上盖、打印贴标,成品放入AGV小车;

5) 智能立体仓储:用于原材料和成品的存储,通过合理区域规划达到有序摆放,实现产品的快速出库入库,保证生产速度;

6) 实验工作站:该站以主产线产品装配功能为基础,完成主产线半成品的装配,具备机器人通用实验功能(配置机器人后)、PLC控制实验功能和虚实结合训练功能。

机器人通用实验功能:如机器人示教、定位、工件抓取、工件摆放、视觉分拣、装配、码垛等多种扩展实验。实验站自带通用实验物件,也可通过AGV与智能仓储连接,实现主产线产品原材料的物料配送(能展示实验单机与主产品生产线通过AGV传递产品物件,单机除能加工处理AGV传递的物件加工,还能自成系统完成与主线无关的物件对象的实验项目)。

PLC控制实验功能:如PLC认知实验、传送带控制、直线运动位置检测、定位控制、电机运动控制、交流伺服驱动器控制实验等:

1)物流系统:智能物流系统贯穿于整个生产线单元,包括:连接各个工作站的自动输送线和AGV系统;

2)监控大屏:在大屏幕上展现本智能制造生产线加工装配、激光打标、质量检测、成品装盒以及仓库物流的整个生产全过程和生产数据。

智能制造实验平台效果图(仅供参考)

四、运行方式:

产线生产过程无需人员参与,全自动运行,包括互联网下单、MES生产管控、原材料出库、加工装配、个性化打标定制、质量检测、成品装盒、成品入库、数字孪生同步仿真。

1、 用户在“互联网订单系统”上选择产品种类或输入个性签名;

2、 “互联网订单系统”下发用户订单并与MES系统自动同步;

3、 MES自动生成工单,同步仓储管理系统完成原材料出库,并下发至与工单相关的工作站;

4、 MES根据生产工艺及各单元生产状况,调度物流系统实现半成品在产线各工作站间的流转,并记录生产过程和展示生产进度;

5、 整线(数字孪生系统+物理工作站)根据生产指令,进行产品的生产和装配,其中:

1) 数字孪生系统与物理系统同步,通过大屏以三维虚拟仿真的形式展现生产全过程和生产数据;

2) 仓库物流单元:预先将产品部件分类摆放入自动仓库原材料库位;

3) 成品库和原材料库公用,分别设定不同库位存放,各库位设置物料传感器,自动检测库位状态,材料信息统一由仓储管理系统记录;

4) 出库材料由高速堆垛机负责,经AGV或输送线运送至相关工站,入库成品经AGV由装盒工作站运送至仓库,根据入库指令入成品库位;

5) 产线各工位按照MES系统要求,完成加工装配、打标、质检、包装等过程。

产品中心

联系我们

手机官网

销售一部

销售一部