- 详情介绍

一.装置概述

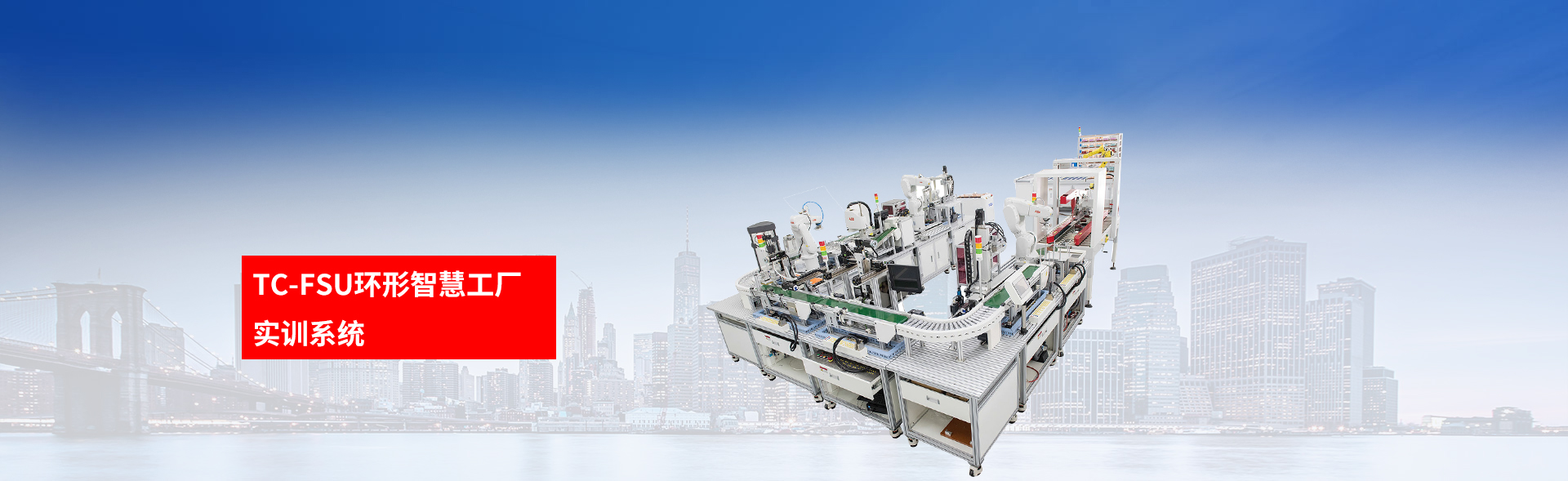

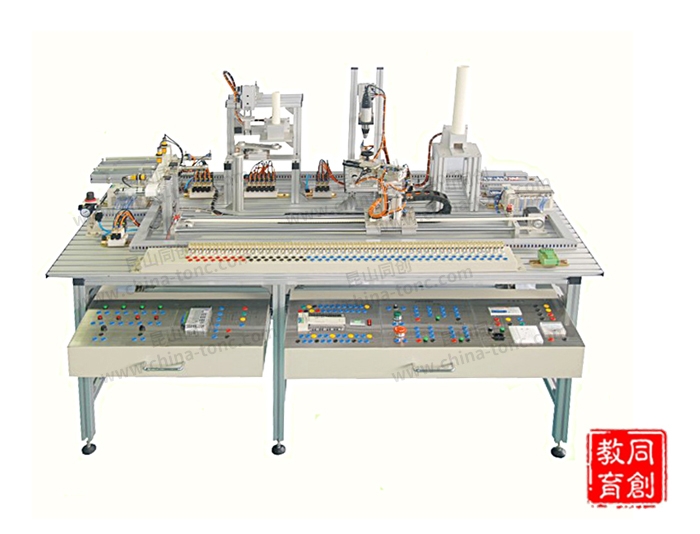

TC-GJD01型光机电一体化实训考核装置由安装在铝合金导轨式实训台上的输送站、送料站、加工站、装配站和分拣站等5个工作站组成,构成一个典型的机电一体化设备的机械平台:采用RS485串行通讯方式实现分布式的控制或PLC主站及远程1/0实现系统控制,从而组成自动加工、装配生产线,真实呈现自动生产线的加工过程。根据机械平台的工艺过程,TC-GJD01型采用RS485串行通讯方式实现分布式的控制系统。(也可以选为西门子或其它品牌的PLC进行控制)三菱FX2N系列:本方案采用FX2N的N:N通讯网络。各工作站均插上FX2N-485-BD通讯板,以输送站PLC(FX2N-32MT)为主站,其余各站为从站构成N:N通讯网络。

二.装置特点

TC-GJD01设备是一套半开放式的设备,用户在一定程度上可根据自己的需要选择设备组成单元的数量、类型,最多可由5个单元组成,最少时一个单元即可自成一个独立的控制系统。由多个单元组成的系统,PLC网络的控制方案可以体现出自动生产线的控制特点。设备中的各工作单元均安放在实训台上,便于各个机械机构及气动部件的拆卸和安装,控制线路的布线、气动电磁阀及气管安装。其中,输送单元采用了最为灵活的拆装式模块结构:组成该单元的按钮/指示灯模块、电源模块、PLC模块、步进电机驱动器模块等均放置在抽屉式模块放置架上;模块之间、模块与实训台上接线端子排之间的连接方式采用安全导线连接,最大限度地满足综合性实训的要求。

总的来说,TC-GJD01综合应用了多种技术知识,如气动控制技术、机械技术(机械传动、机械连接等)、传感器应用技术、PLC控制和组网和步进电机位置控制等。利用该系统,可以模拟个与实际生产情况十分接近的控制过程,使学习者得到一个非常接近于实际的教学设备环境,从而缩短了理论教学与实际应用之间的距离。

三.技术参数

序号 | 名称 | |

1 | 输入电压 | 单相三线制 AC220V±10% 50Hz 4A |

2 | 输出电压 | 24VDC 具有限流型短路软保护和自恢复功能 |

3 | 整机功率 | ≤1.5Kw |

4 | 气源压力 | 0.4~1MPa |

5 | 工作环境 | 温度-10℃-+40℃ 相对湿度<85%(25℃) |

6 | 接地 | 第三种接地 |

7 | 安全保护措施 | 具有过载保护、短路保护、漏电保护等功能,所有电器 安全符合相关的国标标准 |

四.装置结构

该光机电一体化考核装置台面执行部件由安装在铝合金导轨式实训台上的输送站、供料站、加工站、装配站和分拣站及接线端子盒、控制模块等单元组成。

1、供料站:

供料站主要由料仓及料槽、顶料气缸、推料气缸和物料台以及相应的传感器、电磁阀构成。

本站工作过程如下:工件垂直叠放在料仓中,推料缸处于料仓的底层并且其活塞杆可从料仓的底部通过。当活塞杆在退回位置时,它与最下层工件处于同一水平位置,而夹紧气缸则与次下层工件处于同一水平位置。在需要将工件推出到物料台上时,首先使夹紧气缸的活塞杆推出,压住次下层工件;然后使推料气缸活塞杆推出,从而把最下层工件推到物料台上。在推料气缸返回并从料仓底部抽出后,再使夹紧气缸返回,松开次下层工件。这样,料仓中的工件在重力的作用下,就自动向下移动一个工件,为下一次推出工件做好准备。

2、加工站:

加工站主要由物料台、夹紧机械手、物料台伸出/缩回气缸、加工(冲铣)机构以及相应的传感器、电磁阀等构成。

本站的功能是完成一个对工件的冲压加工过程,流程如下:

输送站机械手把工件运送到物料台上→物料检测传感器检测到工件→机械手指夹紧工件→物料台回到加工区域冲铣气缸的下方→冲铣气缸向下伸出→电机开始冲铣工件→完成冲铣动作后向上缩回→冲铣气缸缩回到位→物料台重新伸出→到位后机械手指松开→搬运站机械手伸出并夹紧工件,将其运送往装配站。

3、装配站:

装配站主要有:简易料仓、供料机构、回转物料台、机械手、半成品工件的定位机构、气动系统及其电磁阀组、用于电器连接的端子排组件、用于其他机构安装的铝型材支架及底板、传感器安装支架等其它附件。

该单元的基本工作过程是:料仓中的物料在重力作用下自动下落,通过两直线气缸的共同作用,分别对底层相邻两物料夹紧与松开,完成对连续下落的物料的分配,被分配的物料按指定的路径落入位置转换装置,摆台完成180度位置变换后,由前后移动气缸,上下移动气缸,气动手指所组成的机械手夹持并位移,再插入已定位的半成品工件中。

4、分拣站:

分拣站主要有传送带、直流减速电机、推料气缸、物料槽、电磁阀和定位光电传感器及区分黑蓝工件的传感器构成。

本站的功能是完成从装配站送来装配好的工件进行分拣。当搬运站送来工件放到传送带上并为入料口光电传感器检测到时,电机开始工作,工件开始送入分拣区,如果进入分拣区工件为蓝色,则由检测蓝色物料的传感器动作,作为2号槽推料气缸启动信号,将蓝色料推到2号槽里,如果进入分拣区工件为黑色,由检测黑色的传感器作为1号槽推料气缸启动信号,将黑色料推到1号槽里。

5、搬运站:

搬运站主要有步进电机、步进驱动器、线性导轨、三自由度搬运机械手、电磁阀和原点定位开关构成。

本站的功能是完成向各个工作站输送工件,系统分为三自由度抓取机械手单元和直线位移位置精确控制单元两部分,系统上电后,先执行回原点操作,当到达原点位置后,若系统启动,供料站物料台检测传感器检测到有工件时,机械手整体先复位到位后手爪伸出到位后手爪夹紧,手爪夹紧到位手爪开始缩会机械手整体提升到位后,步进电机开始工作运行到加工站(按设定好的脉冲量到达加工站)。到达加工站后,手爪伸出到位后机械手整体下降,下降到位后工件已放入加工站物料台上,然后手爪松开,松开到位后机械手回缩,等加工站加工完成后再将工件送到装配站和分拣站完成整个自动生产线的加工过程。

6.端子盒:

主要功能:为学员提供安全完备的实验操作接口,实验装置中使用到的各类电气元件的端口和接线均引至端子盒,以开放式的结构供实训人员接线调试。

基本机构:金属接线盒、安全插圈等组成,接入接线盒端的导线均给出对应元件的标签说明,方便学员接线与查线。

7.控制模块:

控制部件以模块的形式放置在采用标准结构和抽屉式模块放置架上,各模块由防水盒加工制成,包括机电一体化中典型的控制元件(PLC、驱动器)。

1)PLC模块:PLC镶嵌在防水盒内,防水盒表面固定有安全插座。PLC的各端子均连接于安全插座之上;

2)电源模块:外部输入AC220V交流电源,内置DC 24V开关电源,面板安装有保险丝。可分别输出AC220V、DC 24V电源供装置中其他电气元件的电源输入;

3)步进驱动器模块:输送站的步进驱动器安装于防水盒表面,更方便学员随时调节步进驱动器的相关参数及细分数。所有接线端都以安全插座的形式固定于防水盒面板之上;

4)按钮指示灯模块:包含有4路带自锁的红色按钮、4路绿色指示灯以及模式选择开关;

5)回路控制模块:包含有DC24V安全保险丝、上电按钮、急停按钮,同时还配有上电、急停控制回路继电器并配备继电器线圈指示灯(DC24V)。

五、实训项目

序号 | 名称 | |||

1 | 气动系统的安装与调试 | 组成 | 单出杆气缸 | 单控电磁换向阀 |

单出双杆气缸 | 双控电磁换向阀 | |||

旋转气缸 | 磁性开关 | |||

气动方向控制回路的安装 | 气动速度控制回路的安装 | |||

摆动控制回路的安装 | 气动顺序控制回路的安装 | |||

气动机械手装置的安装 | 气动系统安装与调试 | |||

2 | 电气控制电路的安装和PLC程序编写 | 组成 | PLC模块 | 步进电机驱动模块 |

变频器模块 | 传感器 | |||

气动方向控制程序编写 | 气动顺序动作控制程序编写 | |||

电动机调速控制电路连接与程序编写 | 气动机械手控制程序编写 | |||

步进电机控制电路连接与程序编写 | 皮带输送机控制程序编写 | |||

电动机控制电路的连接与程序编写 | 自动生产线控制程序编写 | |||

3 | 机电设备安装与调试 | 组成 | PLC模块 | 变频器模块 |

传感器 | 指令开关 | |||

传动装置同轴度的调整 | 物件分拣设备的安装与调试 | |||

皮带输送机的安装与调整 | 送料设备的安装与调试 | |||

搬运机械手设备安装与调试 | 自动生产线设备安装与调试 | |||

产品中心

联系我们

手机官网

销售一部

销售一部