- 详情介绍

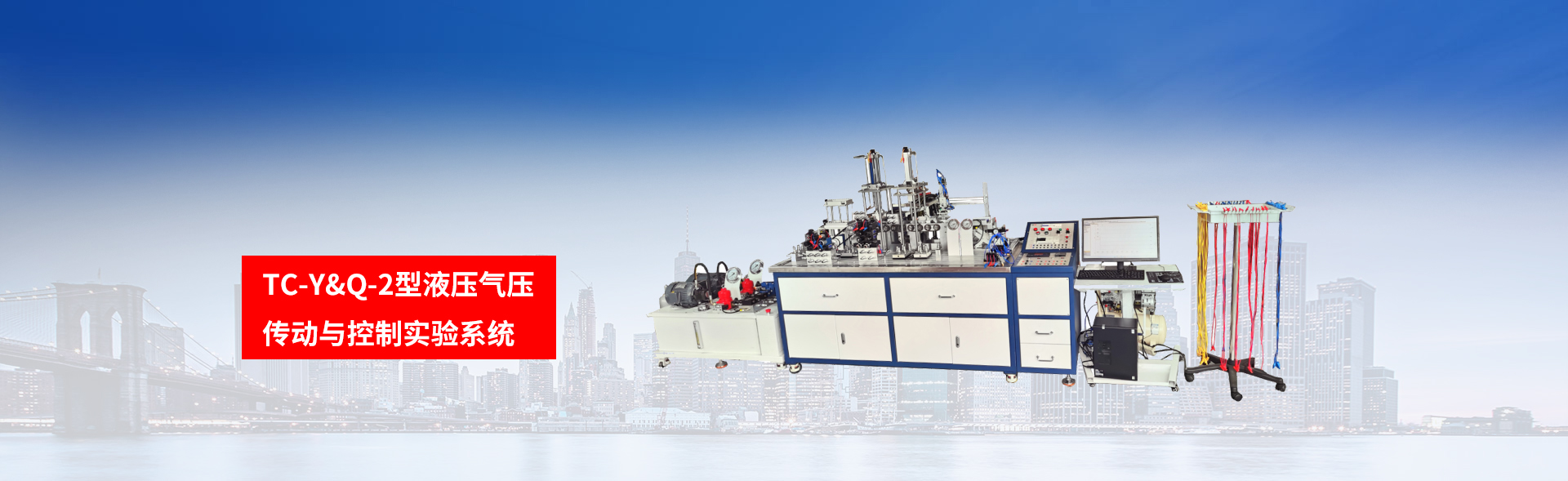

一、概述

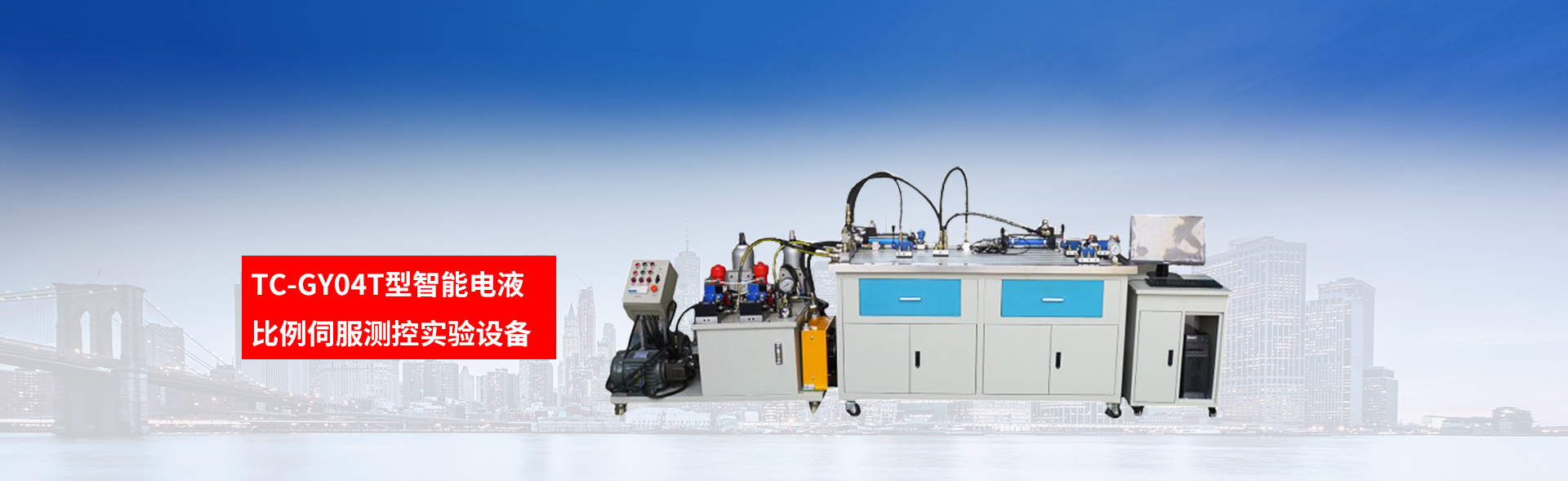

实验台采用计算机、液压、故障诊断等现代技术有机融合在一起的技术,为故障诊断演示验证而设计的比例液压系统故障模拟实验台,故障诊断试验是在系统回路中注入相应故障,采集故障回路中的相应数据,通过采集数据进行验证。所构建的试验台能够对液压系统常见故障进行实物的故障模拟注入,如马达泄露、泵泄露、过滤阻塞、液压元件故障等,并且能够检测记录相应部件相应传感器数值变化,所构建的试验台是具有故障随机注入、数据连续采集及通讯、记录等综合功能的专业试验台。

通过故障建立、状态反馈和试验验证进行多参数的分析,在实际检修中具有较高的应用价值价值,对系统故障分析有较大帮助。

二、主要特点

1.常见液压故障模拟。

2.采用手动、机电液一体控制实验形式。

3.采用标准的工业液压元件,使用安全可靠,贴近实际。

4.带有电流型漏电保护,对地漏电电流超过30mA即切断电源;电气控制采用直流24V电源,在规定压力范围内安全、稳定工作,并带有压力过载保护装置,防止学生误操作,造成人身伤害,带有漏电保护装置,电气控制带有过流保护,防止误操作损坏设备。

5.精确的测量仪器,方便的测量方式,可进行压力、流量的测量,操作简单,读数准确。

6.比例阀控制,通过软件进行控制。

7.电机--泵一体,运行稳定,噪音低。为了解决液压传动机构噪声大、振动大的缺点,本装置将电机和泵轴承式连接(一体化),再和油箱固定在一起,在振源处加防振圈,降低噪声和振动。

8.无缝钢管连接,安全可靠,耐压、故障率低。

三、实验项目

序号 | 名称 | 序号 | 名称 |

1 | 比例换向阀的死区特性测试 | 8 | 节流阀控制的调速回路 |

2 | 比例换向阀的流量特性测试 | 9 | 负载模拟实验 |

3 | 比例换向阀的压力增益特性测试 | 10 | 液压泵故障模拟实验 |

4 | 比例换向阀的阶跃响应测试 | 11 | 过滤器堵塞模拟实验 |

5 | 比例换向阀的开环速度控制实验 | 12 | 液压缸内泄模拟实验 |

6 | 比例换向阀的闭环位置控制实验 | 13 | 液压马达内泄模拟实验 |

7 | 系统压力控制回路 | 14 | 液压系统超压、失压模拟实验 |

四、实验装置构成及主要参数

序号 | 名称 | ||

1 | 实验工作台 | 液压阀油路块、支撑板构成。液压阀之间以无缝钢管进行硬连接,安全可靠,大大减少故障率 | |

2 | 变量叶片泵 | 排量 | 8.3mL/r |

压力 | 0-7Mpa | ||

3 | 驱动电机 | 电压 | AC380 V |

功率 | 1.5KW | ||

转速 | 1450r/min | ||

4 | 油箱附件 | 液位计 油温计 吸油过滤器 | |

5 | 控制电压 | DC24V 安全可靠,方便灵活 | |

6 | 工作台尺寸 | 长×宽×高:2070mm×660mm×1800mm | |

五、负载液压系统原理

负载系统主要模拟液压系统工作时的负载,为试验台的执行元件提供一个稳定和恒定的阻力,产生的负载力不会随着液压缸的行程与液压马达的旋转变化而有明显的改变。负载回路液压缸与液压马达通过联轴器与试验回路液压缸、液压马达相连接。负载压力采用闭环控制,通过溢流阀(背压阀20)控制负载压力,通过溢流阀的闭环系统进行压力调节,获得试验需要的负载值,负载值可以是恒定的也可以是变化的。

六、故障模拟原理

(1)在试验液压系统的电机泵组上并联有节流截止阀,正常工作时节流截止阀关闭,当进行故障注入时,可以将节流截止阀打开或处于半开状态,用来模拟泵存在泄漏情况,连接软管脱落,或是模拟容积效率低的情况。

(2)在高压滤油器后端串联有节流截止阀,可以将节流截止阀完全关闭或处于半开状态,可以模拟高压过滤器堵塞或污染时油流不畅的情况,过滤器前端安装有流量传感器,通过示数的变化查看引起的故障现象。

(3)在执行元件液压缸与液压马达前端并联有节流截止阀,正常工作时节流截止阀关闭,当进行故障注入时,通过控制节流截止阀开启程度,来模拟液压缸与马达存在的不同程度泄漏情况。

(4)通过控制电磁阀接通时的电流,控制电磁阀开口大小,来模拟电磁阀弹簧卡死或卡滞导致的故障。

(5)通过控制试验液压回路与负载液压回路溢流阀的预设压力,分别模拟超压、失压问题与执行机构卡死所产生的故障。

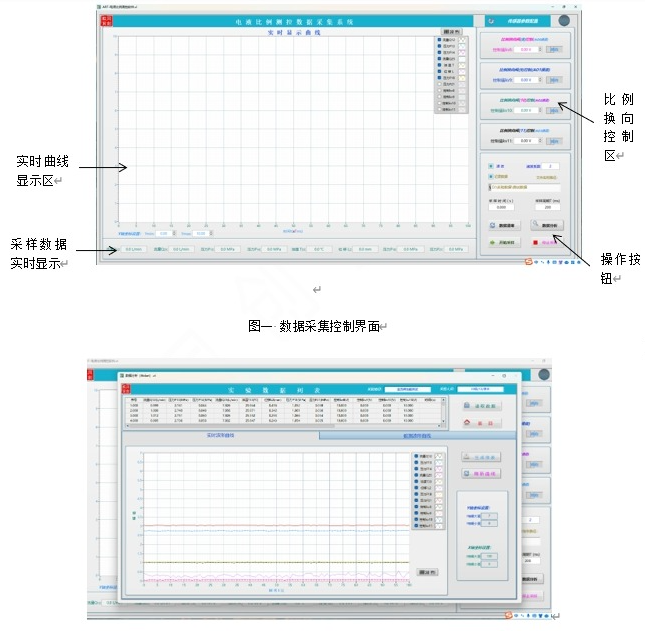

七、液压数据采集控制系统软件

产品中心

联系我们

手机官网

销售一部

销售一部