- 详情介绍

一.装置概述

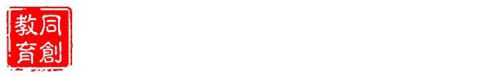

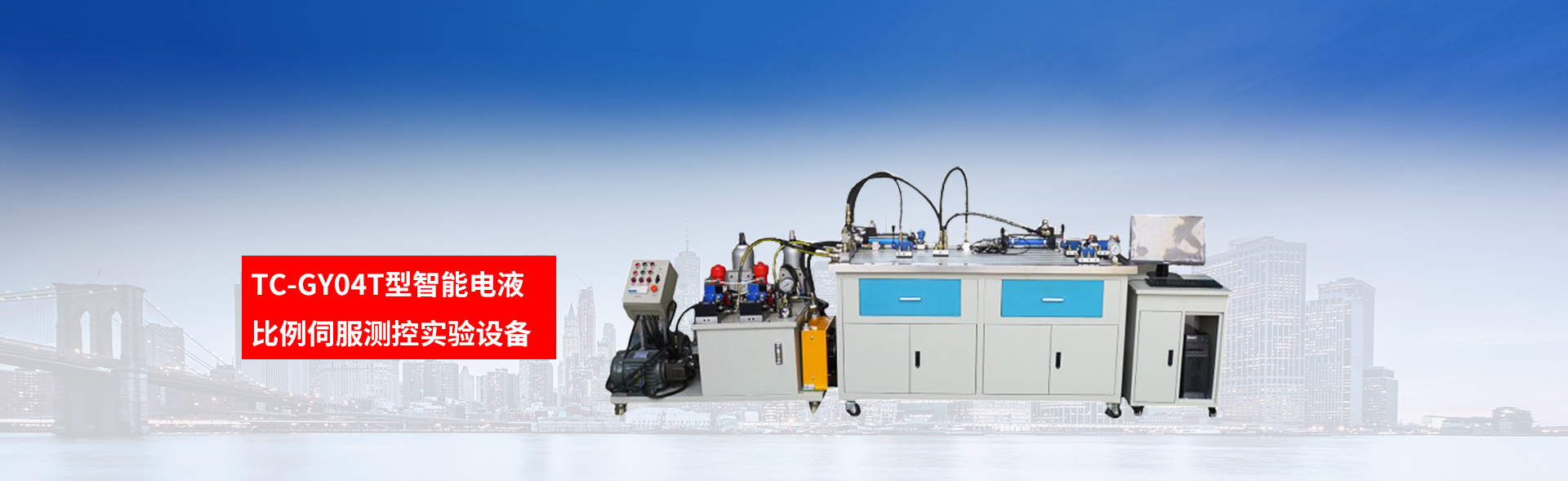

1.该系统是一综合性的实验台,旨在为学生提供一个综合的实践环境。这是因为在工厂的所有设备都不是能用一种技术就能掌握的,它们都包含了多种技术。这套实验设备就像工厂的一个自动化机器,使用了可编程控制器、电机驱动控制卡、多种传感器、气动元件、各种驱动与控制电机等等。因此在该系统上学生不仅能学习PLC技术、传感器技术、电机驱动技术以及各种网络和控制技术,而且能将所学的各种技术加以综合运用。该实验装置,一可与原有实验装置形成互补,二可使我们的实验装置形成梯度和规模后更容易进行各类的培训。

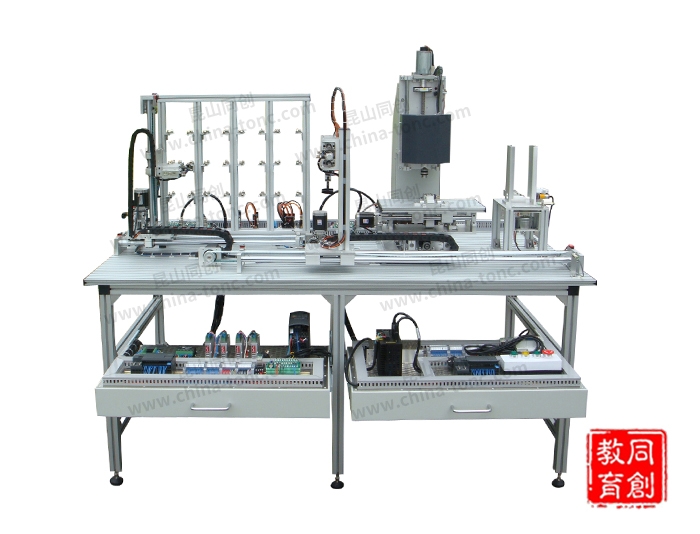

2.系统组成与控制方案:自动生产加工与调试实训装置采用工业铝型材搭建而成的实训桌面1980mmX1040mX1300mm,其上安装有井式自动供料单元、数控加工单元、立体仓储单元、移动机械手搬运单元,组成一个自动化的加工生产实训单元;电气控制单元放置在桌面下的组合抽屉式网孔板上。系统的控制方式采用每一工作单元由一台PLC承担其控制任务,现场的PLC之间通过PPI组网,上位计算机由以太网实现各站之间的通信。组成通讯控制网络;具有便于学生动手拆装实训功能,可以拆装到各零部件,以便能提高学生的动手能力,服务于项目实训教学;技术覆盖全面:覆盖了传感器技术、气动技术、PLC技术、各种电机驱动控制技术、机械系统精密传动技术、通讯控制技术、计算机组态控制技术等多项技术实训;具有电压型漏电保护装置和电流型漏电保护装置。采用高绝缘的安全型插座及带绝缘护套的高强度安全型实验导线,同时备急停保护、限位保护、智能保护等各种保护功能,可确保人身与设备安全。

3.控制系统的配置方案:该系统主要采用西门子S7-200PLC作为主控制器,通过PPI组网。配备2路以上模拟量输入,1路模拟量输出,开关量输入输/输出不低于28/20,MPC2810四轴运动控制卡和电脑(联想电脑CPU:2.5G,缓存1MB以上,内存1G以上,硬盘160G,显存DDR 512M,17寸液晶)。

二.设备技术参数

序号 | 名称 | |

1 | 工作电源 | 单相三线制 AC220V±10% 50Hz |

2 | 直流电源 | 24VDC 具有限流型短路软保护和自恢复功能 |

3 | 整机功率 | ≤1.5Kw |

4 | 安全保护措施 | 具有过载保护、短路保护、漏电保护等功能,所有电器 安全符合相关的国标标准 |

5 | 工作环境 | 温度-10℃-+40℃ 相对湿度<85%(25℃) 海拔<4000m |

6 | 气源 | 0.4~0.7 MPa |

7 | 外形尺寸 | 长×宽×高=1980mm×1040mm×1300mm(±10%) |

三.各站描述

1.各工作单元的结构和功能如下:

1)井式自动供料单元主要由井式工件库、推料气缸、物料台、光电传感器、磁性开关、电磁阀、支架、机械零部件构成;

控制方案:由S7-200系列PLC实现工件的自动上料及材质分检,使用压力传感器;

(NS-TH1系列称重传感器)准确测量送出工件的重量,通过PC监控软件显示其数值;

基本功能:按照需要将放置在料仓中待加工的工件自动送出到物料台上,准确区分出工件的材质和重量,以便气动机械手搬运的抓取机械手装置将工件抓取送往其他工作单元。

工件尺寸:90×60×20mm

材 料:尼龙

| NS-TH1系列称重传感器技术参数 | ||

| 技术参数 | 单位 | 技术指标 |

| 额定载荷 | kg | 1 |

| 额定输出 | nV/V | 〉1.5 |

| 非线性 | %F.S | 《±0.03 |

| 滞后 | %F.S | 《±0.03 |

| 重复性 | %F.S | 《±0.03 |

| 零点输出 | %F.S | 《±1 |

| 零点温度系数 | %F.S/℃ | 《0.003 |

| 绝缘电阻 | MΩ | 》2000 |

| 供桥电压 | VDC | 10 |

| 工作温度 | ℃ | -20~+70 |

| 允许过载 | %F.S | 150 |

2)数控加工单元主要由物料夹紧装置、X/Y/Z运动平台、主轴由变频电机驱动。系统的位置传感器使用直线光栅传感器(FC-1系列敞开式工业级光栅尺),以保证运动控制的精度;

控制方案:由PCI多轴运动控制卡驱动X、Y、Z三轴作直线运动,支持两轴圆弧插补,使用LABVIEW监控该单元的加工状态,由S7-200系列PLC协调与其他单元之间的工作流程。X、Y运动平台采 用步进驱动(步进电机:23HS3002,配套的驱动器:MS-3H057M),直线导轨及丝杆,X/Y最大长度不低于300/200mm;Z向模拟主轴采用直流伺服驱动(采用DB810直流伺服驱动器),直线导轨及丝杆,最大长度不低于200mm;加工电机采用西门子MM420变频器控制驱动功率不低于0.37KW。配置直线位移传感器(NS-WY03型位移传感器、变送器)反馈轴的实际位移量、转速传感器(RP660C1-16-S磁电转速传感器)反馈调速电机的实际旋转速度,并能通过上位机软件显示测量值。

基本功能:从移动机械手搬运单元接收工件,由X/Y定位工件至加工区域,按照预定的样式编写程序完成工件的加工。具备实际加工能力,精度高、控制稳定NS-WL1系列拉压力传感器技术参数:

| FC-1系列敞开式工业级光栅尺技术参数 | |

| 零位标记 | 从测量长度中间开始,每间隔50mm一个零位标记 |

| 分辨力 | 1μm |

| 测量速度 | 60M分钟(分辨力1μm) |

| 方波输出 | 5V TIL方波,RS422(长线) |

| 移动力矩 | 小于5N |

| 工作电压 | 5V±5% |

| 工作温度 | 0~50℃ |

| 保护等级 | IP53 |

| NS-WY03型位移传感器、变送器技术参数 | |

| 线性行程 | 500 |

| 综合精度 | 0.2%F.S |

| 分辨率 | 无极限(理论) |

| 重复性 | 0.01m |

| 电源电压 | 24VDC |

| 工作温度 | -30~100℃ |

| 振动 | 5~2000Hz |

| 冲击 | 50g |

| 位移速度 | 10n/s(max) |

| RP660C1-16-S磁电转速传感器技术参数 | |

| 螺纹尺寸 | M16*1.0 |

| 测量范围 | 1——10000r/min(60齿) |

| 输出波形 | 正弦波 |

| 频率响应 | 1HZ~10000HZ |

| 测速齿轮形式 | 模数2~4 |

3)立体仓储单元主要由工业铝型材搭建而成的3×4个仓位的立体仓库(550×500mm)、X/Y平面输送机构,载料台,气动送料机构组成;

控制方案:由S7-200系列PLC驱动X/Y平面输送机构,采用两轴步进驱动(步进电机:23HS3002,配套的驱动器:MS-3H057M),齿型同步带带动送料机构,X/Y轴最大行程不低于450/350mm;

基本功能:移动机械手把加工完成的工件放置在载料台,通过X/Y平面输送机构传送至各指定仓位,气动送料机构把工件送至相应的仓位。同时可以直接从立体库中取出工件,通过移动机械手搬运单元搬运至三轴铣床加工单元进行加工和存储。

4)移动机械手搬运单元主要由水平位移机构、线性导轨、气动机械手、电磁阀和原点定位开关构成;

控制方案:由S7-200系列PLC控制,交流伺服驱动(采用和利时MS0020A高精度交流伺服电机(200W)、MS系列全数字式交流伺服驱动器(60CB020C)控制轴的正反定位),电机功率不低于200W由齿型同步带驱动气动机械手作水平位移,最大行程≧110mm气动机械手能爪取3公斤以上的工件,夹爪张距≧60mm;

基本功能:能在水平方向做直线精确定位,能把工件从井式上料单元传送至三坐标铣床加工单元和立体存储单元。

2、组合抽屉式网孔板:

主要组成:两块不锈钢金属网孔板,可通过拉手把网板从桌底抽出提供实践操作的需要,实验结束可把网板推进桌底,节省空间又能避免各控制元件长期暴露在外面被损坏。电源、PLC、变频器、驱动器、接线端子、主令开关等均固定在两块网板上;

基本功能:通过电缆把桌面各工作单元的控制信号传递至各控制单元,同时把控制单元的指令信号传递至桌面的工作单元。

四.实训项目

序号 | 项目名称 | 序号 | 项目名称 | ||

1 | 气动控制回路安装与调试 | 气动方向控制回路 | 3 | PLC工业通讯网络的安装及调试 | 本系统选用S7-200PLC作为主控制器 |

气动速度控制回路 | 本身集成RS485通信口具备PPI网络通信功能 | ||||

气动顺序控制回路 | PPI网络的硬件连接、调试 | ||||

气动机械手装置的安装与调试 | PPI网络参数设置、调试 | ||||

气动系统的安装与调试 | 基于多台S7-200PLC的复杂PPI网络数据读写程序编写与调试 | ||||

2 | 电气控制电路的安装和PLC程序编写 | 异步电机控制电路的连接与控制程序编写 | 4 | 机电设备安装与调试项目 | 井式供料单元 |

异步电机变频调速控制电路的连接与控制程序编写 | 三坐标铣床加工单元、 | ||||

步进电机控制电路的连接与控制程序编写 | 立体仓储单元 | ||||

交流伺服驱动的定位控制 | 移动机械手搬运单 | ||||

直流伺服驱动的定位控制 | 各种工业传感器等控制检测单元 | ||||

直流伺服机构的现场调试 | 并式供料机构的安装与调试 | ||||

气动方向控制程序编写 | 三坐标铣削加工机构的安装与调试 | ||||

气动顺序动作控制程序编写 | 气动机械手设备安装与调试 | ||||

气动机械手控制程序编写 | 输送线设备安装与调试 | ||||

自动生产线控制程序编写 | |||||

产品中心

联系我们

手机官网

销售一部

销售一部